چرا راهاندازی اصولی آشپزخانه صنعتی سرنوشت کسبوکار غذایی را تعیین میکند؟

اگر تجربهای کوتاه در صنعت غذا داشته باشید، احتمالاً دیدهاید رستورانهایی که با سرمایه زیاد شروع میکنند اما خیلی زود تعطیل میشوند. جالب است بدانید در بسیاری از این شکستها کیفیت غذا عامل اصلی نیست؛ بلکه مشکل از جایی عمیقتر شروع میشود: طراحی اشتباه آشپزخانه صنعتی و انتخاب نادرست تجهیزات.

آشپزخانه صنعتی فقط یک فضای پختوپز نیست. اینجا یک سیستم تولیدی دقیق است که باید مانند خط تولید کارخانه طراحی شود؛ با مسیرهای مشخص، ظرفیت محاسبهشده، استانداردهای بهداشتی سختگیرانه و تجهیزاتی که دقیقاً متناسب با نیاز انتخاب شدهاند.

کوچکترین خطا در ابتدای مسیر میتواند بعدها هزینههای میلیاردی ایجاد کند؛ از دوبارهکاری تأسیسات گرفته تا تعویض کامل تجهیزات یا حتی از دست دادن مجوز فعالیت. به همین دلیل است که سرمایهگذاران حرفهای قبل از خرید حتی یک دستگاه، ابتدا سراغ طراحی مهندسیشده آشپزخانه میروند.

در این راهنمای جامع از کندری کوک تولید کننده لوازم آشپزخانه های صنعتی قرار است قدمبهقدم مسیر تبدیل یک فضای خام به یک آشپزخانه صنعتی استاندارد، سودآور و آماده بهرهبرداری را بررسی کنیم؛ از مرحله ایده و نیازسنجی گرفته تا طراحی پلان، اخذ مجوزها، انتخاب تجهیزات، نصب، آموزش و حتی مدیریت سودآوری پس از افتتاح.

اگر قصد ورود جدی به صنعت غذا را دارید، این مقاله میتواند همان نقشه راهی باشد که جلوی بسیاری از اشتباهات پرهزینه آینده را میگیرد.

گام اول: نیازسنجی و تعریف کانسپت (Feasibility Study)

هر پروژه موفقی قبل از اجرا، یک مرحله حیاتی دارد: تصمیمگیری درست روی کاغذ.

در راهاندازی آشپزخانه صنعتی، این مرحله همان نیازسنجی و تعریف کانسپت است؛ جایی که مشخص میشود دقیقاً چه چیزی میخواهید بسازید، برای چه بازاری و با چه ظرفیتی.

منو؛ پادشاه بیرقیب تصمیمهای فنی

همهچیز از منو شروع میشود. تا زمانی که ندانید قرار است چه غذایی تولید کنید، صحبت درباره تجهیزات یا متراژ فضا عملاً بیمعناست.

چرا؟ چون هر مدل غذایی، زیرساخت مخصوص خودش را میخواهد:

- کترینگ ایرانی → دیگهای پخت برنج، خورشپز، گرمخانه و خطوط توزیع

- فستفود → گریل، سرخکن صنعتی، فر ترکیبی، میز آمادهسازی سریع

- رستوران سنتی یا ملل → ترکیبی از تجهیزات پخت متنوع با تمرکز بر کیفیت سرو

- آشپزخانه مرکزی سازمانی → ظرفیت بالا، اتوماسیون بیشتر، لجستیک توزیع

بنابراین اگر کسی قبل از نهایی شدن منو سراغ خرید تجهیزات برود، تقریباً مطمئن باشید بخشی از سرمایهاش هدر خواهد رفت.

تعیین ظرفیت تولید؛ عددی که همهچیز را تغییر میدهد

بعد از منو، مهمترین سؤال این است: چند پرس غذا در هر وعده تولید خواهید کرد؟

تفاوت بین ۲۰۰ پرس و ۵۰۰۰ پرس فقط در میزان فروش نیست؛ بلکه روی تمام اجزای پروژه اثر میگذارد:

- متراژ موردنیاز فضا

- توان مصرفی برق و گاز

- ابعاد سردخانهها

- تعداد پرسنل

- نوع تجهیزات پخت و شستوشو

اشتباه در برآورد ظرفیت میتواند دو نتیجه خطرناک داشته باشد:

- کمبود ظرفیت → ناتوانی در پاسخگویی به تقاضا و از دست دادن مشتری

- بیشبرآوردی → هزینه سرمایهگذاری سنگین و بازگشت سرمایه بسیار کند

به همین دلیل در پروژههای حرفهای، ظرفیت تولید بر اساس تحلیل بازار، موقعیت جغرافیایی و مدل فروش محاسبه میشود؛ نه حدس و گمان.

تحلیل بازار و انتخاب مدل درآمدی

یکی از بخشهایی که معمولاً نادیده گرفته میشود، بررسی دقیق بازار هدف است. اینکه منطقه شما بیشتر ظرفیت بیرونبر سریع دارد یا قراردادهای سازمانی، تصمیمهای فنی کاملاً متفاوتی ایجاد میکند.

برای مثال:

- منطقه اداری پرتردد → تمرکز بر سرعت سرویس و بستهبندی

- نزدیکی به کارخانهها یا مدارس → مناسب برای کترینگ حجمی

- مناطق گردشگری → اهمیت کیفیت تجربه سرو در کنار پخت

در این مرحله حتی باید به رقبای اطراف، سطح قیمتگذاری و قدرت خرید مشتریان هم توجه کرد. چون هدف نهایی فقط راهاندازی آشپزخانه نیست؛ بلکه رسیدن به سودآوری پایدار است.

محاسبه نقطه سربهسر؛ جایی که سرمایه برمیگردد

سرمایهگذار حرفهای فقط به هزینه راهاندازی فکر نمیکند؛ بلکه میخواهد بداند چه زمانی سرمایهاش برمیگردد.

برای این محاسبه باید بدانیم:

- هزینه ثابت ماهانه (اجاره، حقوق، انرژی)

- هزینه مواد اولیه هر پرس

- قیمت فروش

- حجم فروش پیشبینیشده

از دل این اعداد، نقطهای به دست میآید که به آن نقطه سربهسر میگویند؛ جایی که درآمد و هزینه برابر میشوند و بعد از آن کسبوکار وارد سود میشود.

نادیده گرفتن این محاسبه یعنی حرکت در تاریکی.

گام دوم: طراحی پلان و نقشه آشپزخانه صنعتی (مهمترین مرحله پروژه)

اگر نیازسنجی را مغز پروژه بدانیم، طراحی پلان قلب تپنده آن است.

بیشترین شکستهای عملیاتی دقیقاً از همینجا شروع میشود: طراحی عجولانه، بدون درنظر گرفتن گردش کار، بهداشت و تأسیسات.

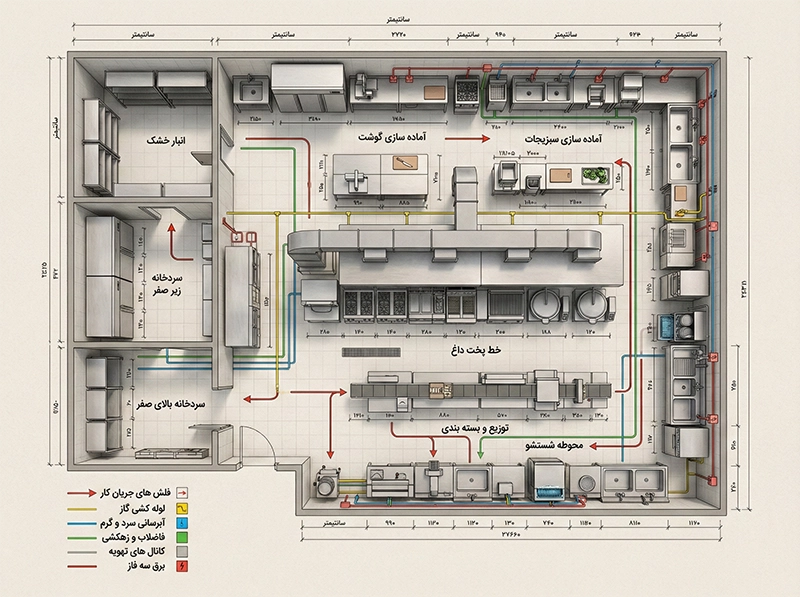

زونبندی اصولی؛ نظم پنهان پشت سرعت بالا

یک آشپزخانه صنعتی استاندارد باید به چند ناحیه عملکردی تقسیم شود:

- انبار خشک

- سردخانه بالای صفر و زیر صفر

- آمادهسازی گوشت و سبزی

- بخش پخت گرم

- قسمت توزیع و بستهبندی

- ناحیه شستوشو

این جداسازی فقط برای زیبایی نیست؛ بلکه باعث میشود آلودگی متقاطع کاهش یابد، سرعت کار بالا برود و کنترل مدیریتی سادهتر شود.

گردش کار (Workflow)؛ مسیر نامرئی اما حیاتی

تصور کنید پرسنل برای برداشتن مواد اولیه مجبور باشند چندین بار عرض آشپزخانه را طی کنند. در ظاهر اتفاق مهمی نیست، اما در مقیاس روزانه تبدیل میشود به:

- اتلاف زمان

- خستگی شدید نیروها

- کاهش سرعت سرویسدهی

- افزایش خطای انسانی

طراحی حرفهای کاری میکند که مواد غذایی از ورود تا خروج یک مسیر منطقی و یکطرفه طی کنند؛ درست مثل خط تولید صنعتی.

ارگونومی و مثلث کار؛ جزئیاتی که سود میسازند

ارتفاع میزها، فاصله تجهیزات، محل قرارگیری سینکها و حتی جهت باز شدن دربها همگی روی راندمان کاری اثر دارند.

وقتی ارگونومی رعایت شود:

- سرعت آمادهسازی بالا میرود

- فشار فیزیکی پرسنل کم میشود

- احتمال حادثه کاهش مییابد

- کیفیت خروجی پایدارتر میشود

این همان جایی است که طراحی مهندسیشده مستقیماً به سود مالی تبدیل میشود.

نقشه تأسیسات (MEP)؛ زیرساختی که بعداً قابل اصلاح نیست

یکی از پرهزینهترین اشتباهات در پروژههای غذایی، بیتوجهی به نقشه تأسیسات قبل از اجرای کفسازی و دیوارهاست.

سیستمهای گاز، آب، فاضلاب، برق سهفاز و تهویه باید دقیقاً مطابق محل نهایی تجهیزات طراحی شوند؛ زیرا هرگونه جابهجایی بعدی به معنای تخریب، توقف کار و هزینه چندبرابری است.

در یک طراحی اصولی:

- مسیر لولههای گاز کوتاه و ایمن انتخاب میشود.

- شیببندی فاضلاب برای تخلیه سریع آب و چربی رعایت میگردد.

- ظرفیت برق متناسب با مجموع توان دستگاهها در نظر گرفته میشود.

- محل نصب هودها دقیقاً بالای تجهیزات پخت پیشبینی میشود.

این مرحله شاید در نگاه اول دیده نشود، اما در واقع ستون فقرات عملکرد آشپزخانه صنعتی است.

استاندارد متراژ هر بخش؛ چقدر فضا کافی است؟

سؤال رایجی که سرمایهگذاران میپرسند این است: «برای ظرفیت مشخص، چه متراژی لازم دارم؟»

پاسخ دقیق وابسته به نوع منو و مدل سرویسدهی است، اما بهصورت تجربی:

- حدود ۳۰ تا ۴۰درصد فضا به پخت و آمادهسازی اختصاص مییابد.

- نزدیک به ۲۰ درصد برای انبار و سردخانه لازم است.

- چیزی حدود ۱۵ درصد به شستوشو مربوط میشود.

- باقی فضا بین مسیرهای حرکتی، بستهبندی و فضاهای پشتیبان تقسیم میشود.

اگر این تناسب رعایت نشود، معمولاً یکی از دو مشکل رخ میدهد: یا فضا کم میآید و کار مختل میشود، یا سرمایه بیهوده صرف متراژ اضافی میگردد.

نقش طراحی سهبعدی در جلوگیری از خطا

در پروژههای مدرن، قبل از هرگونه ساختوساز، کل آشپزخانه بهصورت سهبعدی شبیهسازی میشود. این کار چند مزیت مهم دارد:

- دید واقعی از چیدمان نهایی

- امکان اصلاح قبل از هزینهکرد واقعی

- بررسی مسیر حرکت پرسنل

- کنترل تداخل تجهیزات و دربها

به زبان ساده، طراحی سهبعدی کمک میکند اشتباهات ارزان روی مانیتور اصلاح شوند، نه با تخریب چند صد میلیونی در واقعیت.

گام سوم: رعایت استانداردهای بهداشت و ایمنی (HACCP)

در صنعت غذا، کیفیت بدون بهداشت هیچ ارزشی ندارد. یک آشپزخانه ممکن است بهترین تجهیزات دنیا را داشته باشد، اما اگر استانداردهای بهداشتی رعایت نشود، نهتنها مجوز فعالیت نمیگیرد بلکه اعتبار برند هم از بین میرود.

مسیر یکطرفه مواد غذایی؛ جلوگیری از آلودگی متقاطع

اصل مهم در استانداردهای جهانی این است که مواد غذایی از لحظه ورود تا خروج، هرگز با مسیر مواد خام یا ضایعات تلاقی نداشته باشند.

برای تحقق این اصل باید:

- ورودی مواد اولیه جدا از خروج غذای آماده باشد.

- بخش آمادهسازی گوشت از سبزی تفکیک شود.

- ظروف کثیف هرگز از کنار غذای پخته عبور نکنند.

این تفکیک ساده، بزرگترین مانع انتقال آلودگی میکروبی است.

کنترل دما؛ خط قرمز ایمنی غذایی

بیشترین رشد باکتریها در بازه دمایی خاصی رخ میدهد. به همین دلیل نگهداری مواد غذایی باید دقیق کنترل شود:

- مواد منجمد در دمای زیر صفر استاندارد

- مواد تازه در محدوده سرمایش ایمن

- غذای گرم بالاتر از دمای بحرانی رشد میکروب

هرگونه نوسان دمایی میتواند باعث فساد سریع مواد و حتی مسمومیت غذایی شود؛ موضوعی که مستقیماً با سلامت مشتری و مسئولیت قانونی مجموعه مرتبط است.

متریال مناسب کف، دیوار و سقف

سطوح آشپزخانه صنعتی باید:

- قابل شستوشو باشند

- در برابر رطوبت مقاوم بمانند

- محل تجمع آلودگی نداشته باشند

به همین دلیل معمولاً از پوششهای آنتیباکتریال، کفهای شیبدار و دیوارهای بدون درز استفاده میشود. این انتخابها شاید هزینه اولیه را کمی افزایش دهند، اما در بلندمدت هزینه نگهداری و ریسک آلودگی را بهشدت کاهش میدهند.

برنامه نظافت و ضدعفونی دورهای

بهداشت فقط به طراحی فضا مربوط نیست؛ بلکه نیازمند رویه اجرایی روزانه است.

یک برنامه استاندارد شامل:

- شستوشوی سطوح پس از هر شیفت کاری

- ضدعفونی تجهیزات حساس

- نظافت عمیق هفتگی کف و دیوار

- ثبت مستندات نظافت برای بازرسیها

این نظم عملیاتی همان چیزی است که یک آشپزخانه معمولی را به واحدی حرفهای و قابل اعتماد تبدیل میکند.

مدیریت پسماند و چربی

دفع نامناسب زباله و روغن مصرفشده میتواند:

- باعث بوی نامطبوع شود

- حشرات و آلودگی ایجاد کند

- سیستم فاضلاب را مسدود کند

راهکار استاندارد استفاده از چربیگیر، مخازن دربسته و تخلیه منظم پسماند است. این موضوع علاوه بر بهداشت، در دریافت مجوزهای قانونی هم نقش مهمی دارد.

بخش تکمیلی: مجوزها و الزامات قانونی راهاندازی آشپزخانه صنعتی

بعد از طراحی و رعایت اصول بهداشتی، نوبت به مرحلهای میرسد که بدون آن عملاً امکان فعالیت وجود ندارد: دریافت مجوزهای قانونی.

مجوز بهداشت؛ مهمترین تأییدیه فعالیت غذایی

بازرسیهای بهداشتی معمولاً موارد زیر را بررسی میکنند:

- تفکیک فضاهای کاری

- کیفیت متریال سطوح

- سیستم تهویه و فاضلاب

- شرایط نگهداری مواد غذایی

بدون تأیید این بخش، هیچ مجموعهای اجازه تولید و عرضه غذا نخواهد داشت.

پروانه کسب و مجوزهای صنفی

علاوه بر بهداشت، دریافت مجوز صنفی مرتبط با نوع فعالیت نیز الزامی است؛ چه رستوران باشد، چه کترینگ یا آشپزخانه مرکزی.

این مجوز هویت قانونی کسبوکار را مشخص میکند و پیشنیاز بسیاری از قراردادهای رسمی است.

تأییدیه ایمنی و آتشنشانی

وجود تجهیزات گازی و حرارتی در آشپزخانه صنعتی، رعایت الزامات ایمنی را حیاتی میکند.

سیستمهای اعلام و اطفای حریق، مسیرهای خروج اضطراری و تهویه مناسب از جمله مواردی هستند که بررسی میشوند.

در این نقطه از مسیر، پروژه شما از یک ایده خام عبور کرده و به طرحی اجرایی و قابل اخذ مجوز تبدیل شده است. اما هنوز مهمترین تصمیم مالی باقی مانده:انتخاب درست تجهیزات آشپزخانه صنعتی.

گام چهارم: انتخاب تجهیزات آشپزخانه صنعتی (تصمیمی که مستقیماً روی سودآوری اثر میگذارد)

تا اینجا طراحی، بهداشت و مجوزها مشخص شدهاند. اکنون وارد مرحلهای میشویم که بیشترین سهم از سرمایهگذاری را به خود اختصاص میدهد: خرید تجهیزات آشپزخانه صنعتی.

بسیاری از شکستهای مالی دقیقاً از همین نقطه شروع میشوند؛ نه به دلیل کمبود سرمایه، بلکه بهخاطر انتخاب نادرست تجهیزات.

چرا خرید تجهیزات زیاد، نشانه حرفهای بودن نیست؟

یک تصور اشتباه رایج این است که هرچه تعداد دستگاهها بیشتر باشد، آشپزخانه پیشرفتهتر است. درحالیکه واقعیت کاملاً برعکس است.

آشپزخانه حرفهای یعنی:

- تجهیزات دقیقاً متناسب با منو

- هماهنگ با ظرفیت تولید

- بهینه از نظر مصرف انرژی

- دارای بیشترین بازدهی در کمترین فضا

خرید دستگاههای غیرضروری فقط باعث میشود:

- سرمایه اولیه قفل شود

- هزینه تعمیر و نگهداری بالا برود

- فضای مفید اشغال شود

- بازگشت سرمایه طولانیتر گردد

بنابراین، هوشمندانه خریدن مهمتر از زیاد خریدن است.

تجهیزات آمادهسازی؛ جایی که سرعت تولید شکل میگیرد

فرآیند آمادهسازی شامل شستوشو، برش، خردکردن و آمادهکردن مواد اولیه است. کیفیت این مرحله مستقیماً روی سرعت پخت اثر میگذارد.

مهمترین تجهیزات این بخش:

- میزهای کار استیل صنعتی

- دستگاههای خردکن و خلال کن

- چرخگوشت صنعتی با توان متناسب

- سینکهای چندلگنه شستوشو

اگر این بخش ضعیف طراحی شود، حتی بهترین تجهیزات پخت هم نمیتوانند کمبود سرعت را جبران کنند.

تجهیزات پخت؛ قلب تپنده آشپزخانه صنعتی

اصلیترین سرمایه هر آشپزخانه صنعتی در بخش پخت قرار دارد. انتخاب درست در این قسمت یعنی تضمین کیفیت غذا و ثبات تولید.

بسته به نوع منو، تجهیزات میتواند شامل موارد زیر باشد:

- دیگهای پخت برنج و خورش با ظرفیتهای مختلف

- کبابپزهای صنعتی ریلی یا تابشی

- فرهای ترکیبی بخار و خشک برای پخت چندمنظوره

- سرخکنهای صنعتی با بازیابی سریع دما

نکته مهم این است که ظرفیت این دستگاهها باید دقیقاً با حجم سفارش واقعی هماهنگ باشد؛ نه بیشتر، نه کمتر.

تجهیزات نگهداری؛ محافظ کیفیت مواد اولیه

حتی بهترین مواد غذایی هم بدون نگهداری صحیح خیلی سریع کیفیت خود را از دست میدهند. به همین دلیل سیستم سرمایش در آشپزخانه صنعتی نقش حیاتی دارد.

اجزای اصلی این بخش:

- سردخانه زیر صفر برای مواد منجمد

- سردخانه بالای صفر برای مواد تازه

- یخچالهای صنعتی در دسترس خط پخت

طراحی درست این بخش باعث میشود:

- ضایعات مواد اولیه کاهش یابد

- ایمنی غذایی حفظ شود

- هزینه خرید روزانه مواد کمتر شود

تجهیزات شستوشو؛ پایان حرفهای یک چرخه تولید

گاهی تصور میشود شستوشو اهمیت کمتری دارد، اما در عمل یکی از تعیینکنندهترین بخشهای راندمان آشپزخانه است.

ماشینهای ظرفشویی صنعتی میتوانند:

- سرعت شستوشو را چندین برابر کنند

- مصرف آب را کاهش دهند

- کیفیت ضدعفونی را ثابت نگه دارند

در پروژههای بزرگ، استفاده از سیستمهای ریلی یا تونلی عملاً ضروری است؛ چون شستوشوی دستی پاسخگوی حجم بالا نخواهد بود.

مقایسه تجهیزات ایرانی و خارجی؛ کدام انتخاب بهتر است؟

این سؤال تقریباً برای همه سرمایهگذاران مطرح میشود. پاسخ اما یک جمله ساده نیست و به چند عامل بستگی دارد:

- بودجه پروژه

- دسترسی به خدمات پس از فروش

- حساسیت کیفیت پخت

- مدت زمان کارکرد روزانه

در بسیاری از پروژههای حرفهای، ترکیبی از تجهیزات باکیفیت داخلی و برخی دستگاههای تخصصی وارداتی بهترین نتیجه را ایجاد میکند؛ چون هم هزینه کنترل میشود و هم عملکرد فنی حفظ میگردد.

بازگشت سرمایه تجهیزات (ROI)؛ نگاه مالی به خرید دستگاهها

هر دستگاه باید یک سؤال ساده را پاسخ دهد: چقدر زمان میبرد تا هزینه خودش را برگرداند؟

برای مثال:

- دستگاهی که سرعت تولید را دوبرابر کند → کاهش هزینه نیروی انسانی

- سیستمی که مصرف انرژی را کم کند → صرفهجویی ماهانه ثابت

- تجهیزی که ضایعات غذا را کاهش دهد → افزایش سود خالص

به همین دلیل در پروژههای حرفهای، خرید تجهیزات فقط یک تصمیم فنی نیست؛ بلکه یک تحلیل اقتصادی دقیق است.

اشتباهات رایج هنگام استعلام قیمت تجهیزات

چند خطای پرتکرار که میتواند هزینههای سنگین ایجاد کند:

- مقایسه صرفاً بر اساس قیمت، نه کیفیت ساخت

- بیتوجهی به ضخامت ورق استیل و نوع آلیاژ

- نادیده گرفتن خدمات پس از فروش

- خرید بدون هماهنگی با نقشه تأسیسات

پرهیز از همین اشتباهات ساده میتواند صدها میلیون تومان صرفهجویی واقعی ایجاد کند.

گام پنجم: نصب، راهاندازی و آموزش پرسنل

پس از انتخاب تجهیزات، پروژه وارد مرحله عملیاتی میشود. اینجاست که کیفیت اجرا اهمیت پیدا میکند؛ چون حتی بهترین دستگاهها اگر درست نصب نشوند، عملکرد مطلوبی نخواهند داشت.

نصب اصولی؛ افزایش طول عمر تجهیزات

نصب استاندارد شامل موارد زیر است:

- تراز دقیق دستگاهها

- اتصال ایمن به گاز و برق

- تست عملکرد قبل از بهرهبرداری

- بررسی سیستم تهویه همزمان با راهاندازی

اجرای صحیح این مرحله میتواند عمر مفید تجهیزات را چندین سال افزایش دهد.

آموزش پرسنل؛ حلقه گمشده بسیاری از پروژهها

بسیاری از آشپزخانهها هزینه زیادی برای تجهیزات مدرن میپردازند، اما آموزش کافی به کارکنان نمیدهند.

نتیجه چیست؟

- استفاده نادرست از دستگاهها

- کاهش کیفیت پخت

- استهلاک زودهنگام تجهیزات

- افزایش مصرف انرژی

درحالیکه یک دوره آموزش کوتاه میتواند:

- راندمان کاری را بالا ببرد

- خطاهای انسانی را کم کند

- کیفیت غذا را ثابت نگه دارد

در این مرحله، آشپزخانه صنعتی شما آماده افتتاح و شروع تولید واقعی است. اما یک سؤال مهم هنوز باقی مانده:

چگونه بعد از افتتاح، سودآوری پایدار ایجاد کنیم و هزینهها را کنترل نگه داریم؟

گام ششم: مدیریت بهرهبرداری و افزایش سودآوری پس از افتتاح

افتتاح آشپزخانه صنعتی پایان مسیر نیست؛ در واقع شروع مرحلهای مهمتر است: مرحلهای که مشخص میکند سرمایهگذاری شما به سود پایدار تبدیل میشود یا نه.

بسیاری از مجموعهها طراحی و تجهیز مناسبی دارند؛ اما به دلیل ضعف در مدیریت بهرهبرداری، به سود مورد انتظار نمیرسند؛ بنابراین باید از همان ابتدا برای کنترل هزینهها، افزایش راندمان و حفظ کیفیت برنامه مشخصی داشته باشید.

کنترل هزینه مواد اولیه؛ بزرگترین عامل سود یا زیان

در کسبوکارهای غذایی، بیشترین سهم هزینه مربوط به مواد اولیه است. حتی اختلافی کوچک در میزان مصرف یا دورریز میتواند سود ماهانه را بهشدت تغییر دهد.

برای مدیریت این بخش باید:

- دستور پخت استاندارد (Recipe Standard) تعریف شود

- میزان مصرف هر ماده دقیق اندازهگیری گردد

- خرید مواد اولیه بر اساس برنامه فروش انجام شود

- ضایعات روزانه ثبت و تحلیل شود

این اقدامات ساده کمک میکنند حاشیه سود واقعی حفظ شود.

بهینهسازی نیروی انسانی؛ تعادل بین سرعت و هزینه

نیروی انسانی دومین هزینه بزرگ آشپزخانه صنعتی است. کمبود نیرو باعث کاهش سرعت سرویس میشود و افزایش بیش از حد نیرو سود را کاهش میدهد.

راهحل حرفهای چیست؟

- طراحی صحیح گردش کار برای کاهش نیاز به نیرو

- استفاده از تجهیزات نیمهاتوماتیک یا اتوماتیک

- آموزش چند مهارتی پرسنل

- برنامهریزی شیفتها بر اساس ساعات اوج فروش

با این روش میتوان بیشترین بهرهوری را با کمترین هزینه نیروی انسانی ایجاد کرد.

کنترل کیفیت مداوم؛ راز تبدیل مشتری عادی به مشتری وفادار

کیفیت غذا فقط به روز افتتاح مربوط نیست. اگر طعم و ظاهر غذا ثبات نداشته باشد، حتی بهترین تبلیغات هم نمیتواند مشتری را نگه دارد.

برای حفظ کیفیت باید:

- دستور پختها دقیق اجرا شوند

- دمای پخت و نگهداری کنترل شود

- بازخورد مشتریان جمعآوری گردد

- نمونهگیری دورهای از غذا انجام شود

این فرآیندها کمک میکنند برند شما بهمرور اعتبار واقعی در ذهن مشتریان بسازد.

چرا همکاری با کندری کوک یک مزیت رقابتی واقعی است؟

در پروژههای حرفهای، تفاوت اصلی بین شکست و موفقیت معمولاً در انتخاب مشاور درست است؛ نه صرفاً خرید تجهیزات.

یک مجموعه تخصصی باید فراتر از فروش دستگاه عمل کند و تمام مسیر را پوشش دهد:

- بازدید فنی از محل پروژه

- طراحی نقشههای اجرایی و سهبعدی

- مشاوره انتخاب تجهیزات متناسب با ظرفیت

- ساخت یا تأمین تجهیزات استاندارد

- نصب، راهاندازی و آموزش

- پشتیبانی و خدمات پس از فروش

چنین رویکردی باعث میشود سرمایهگذار از همان ابتدا با دید مهندسی و اقتصادی وارد پروژه شود و ریسکهای پنهان کاهش یابد.

برآورد هزینه راهاندازی آشپزخانه صنعتی؛ چه عواملی قیمت را تغییر میدهند؟

سؤالی که تقریباً همه میپرسند این است: هزینه راهاندازی چقدر است؟

پاسخ دقیق بدون بررسی پروژه ممکن نیست، اما عوامل تعیینکننده شامل موارد زیر هستند:

- ظرفیت تولید روزانه

- نوع منو و تجهیزات موردنیاز

- متریال تجهیزات (استیل ۳۰۴ یا ۴۳۰)

- ضخامت ورق و کیفیت ساخت

- برند قطعات و موتورها

- میزان اتوماسیون خط پخت

- شرایط فضای موجود و تأسیسات

به همین دلیل بهترین روش برآورد هزینه، مشاوره تخصصی بر اساس شرایط واقعی پروژه است؛ نه اتکا به اعداد تقریبی بازار.

چکلیست نهایی راهاندازی آشپزخانه صنعتی (جمعبندی سریع مراحل)

برای اینکه تصویر روشنی از کل مسیر داشته باشید، مراحل اصلی را بهصورت خلاصه مرور میکنیم:

- تعیین منو و ظرفیت تولید

- انجام نیازسنجی و تحلیل بازار

- طراحی پلان، زونبندی و گردش کار

- تهیه نقشه تأسیسات و زیرساختها

- رعایت استانداردهای بهداشت و ایمنی

- دریافت مجوزهای قانونی

- انتخاب هوشمندانه تجهیزات

- نصب اصولی و تست عملکرد

- آموزش کامل پرسنل

- برنامهریزی مدیریت هزینه و کیفیت پس از افتتاح

داشتن این چکلیست یعنی حرکت با نقشهای شفاف و کمریسک.

قدم بعدی شما چیست؟

اگر هنوز طراحی آشپزخانه صنعتی خود را نهایی نکردهاید، بهترین زمان برای جلوگیری از هزینههای سنگین آینده همین حالا است.

برای دریافت مشاوره تخصصی، بررسی فنی پروژه و برآورد دقیق هزینهها میتوانید اقدام کنید تا مسیر راهاندازی را با اطمینان، سرعت و کمترین ریسک طی کنید. همراهی یک تیم متخصص از مرحله ایده تا افتتاح، تفاوتی است که در نهایت به سودآوری پایدار تبدیل میشود.

نتیجهگیری نهایی

راهاندازی آشپزخانه صنعتی یک خرید ساده تجهیزات نیست؛ بلکه یک پروژه مهندسی، اقتصادی و عملیاتی پیچیده است.

موفقیت در این مسیر زمانی اتفاق میافتد که:

- تصمیمها بر اساس تحلیل گرفته شوند

- طراحی با دید مهندسی انجام شود

- تجهیزات متناسب با ظرفیت انتخاب شوند

- بهرهبرداری با مدیریت حرفهای ادامه یابد

در چنین شرایطی، آشپزخانه صنعتی شما فقط یک محل پخت غذا نخواهد بود؛ بلکه به یک سیستم سودآور و قابل توسعه تبدیل میشود.

سؤالات متداول (FAQ)

وابسته به ظرفیت، نوع منو، متراژ فضا و کیفیت تجهیزات است و بدون بررسی پروژه عدد دقیقی نمیتوان اعلام کرد.

خرید تجهیزات قبل از تعیین منو و طراحی پلان؛ این خطا معمولاً باعث هزینههای دوبارهکاری سنگین میشود.

بسته به حجم فروش و مدیریت هزینهها متفاوت است، اما با طراحی صحیح میتوان زمان بازگشت سرمایه را به طور قابلتوجهی کاهش داد.

فقط در صورتی که سلامت فنی، مصرف انرژی و خدمات پس از فروش آنها بررسی شده باشد؛ در غیر این صورت ریسک بالایی دارد.

زیرا بسیاری از هزینههای پنهان و خطاهای طراحی فقط توسط تجربه اجرایی قابل شناسایی هستند و پیشگیری از آنها صرفهجویی بزرگی ایجاد میکند.